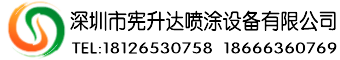

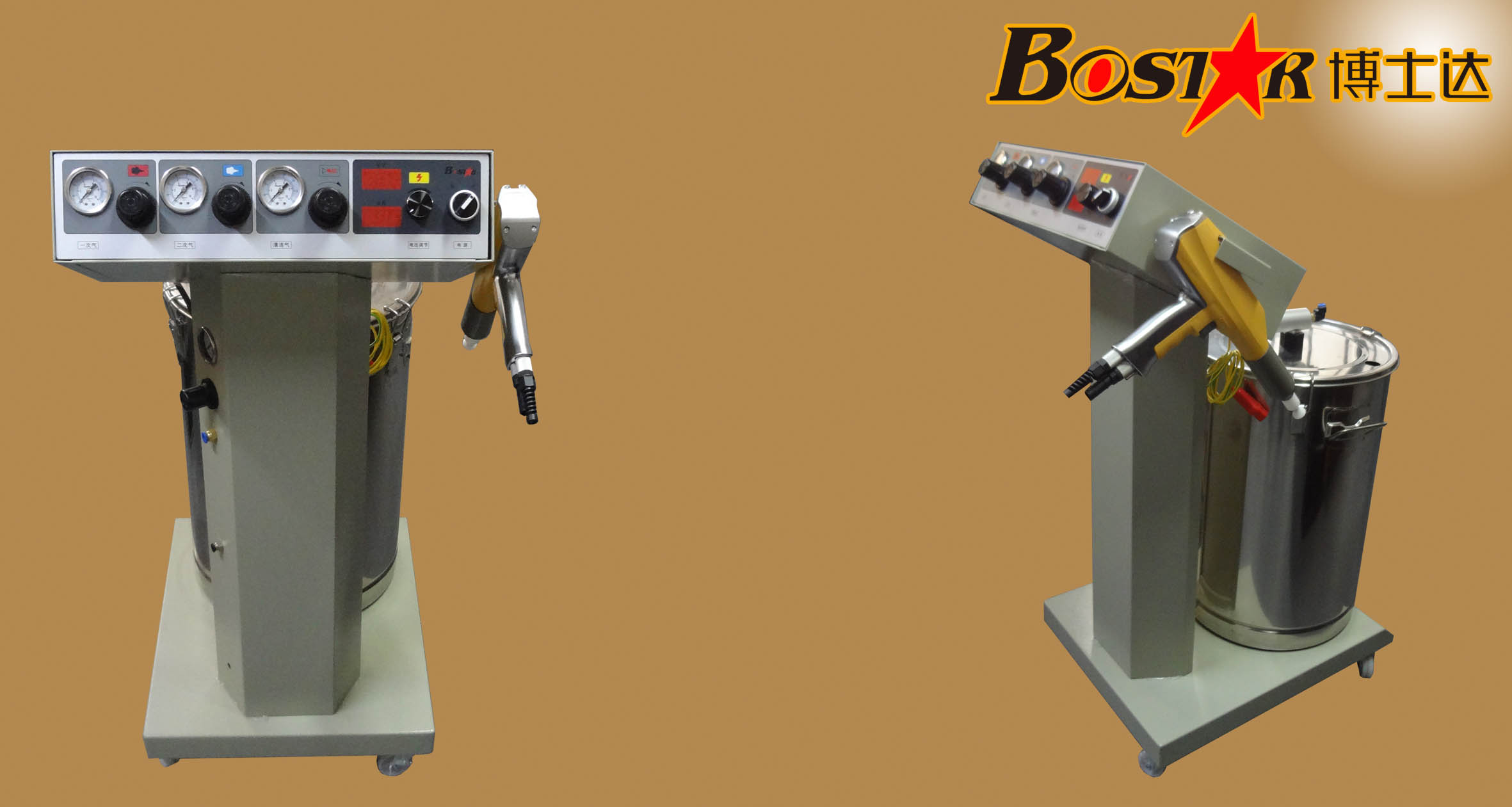

概述:

BSD—5016粉末静电喷枪采用现代工业优化程式设计,造型简洁大方;系统采用进口优质部件组装,性能可靠,操作简便。

- 内置高压发生器,充电效率高

- 设计完善的保护措施,安全可靠

- 采用先进的AGC电路

- 独特的中央气流设计,吹洗喷枪清洁彻底

- 多种喷嘴,方便灵活

- 可拆卸式粉桶,换色彻底

- 粉桶设有加粉口,省事快捷

系统组成结构:

- 静电粉末喷枪

- 控制单元

- 机架、活动小车

- 流化床不锈钢粉桶

注:本套系统已经过严格测试,操作时不可改变原有的组合结构。

安全规则:

本操作手册所述的安全事项必须仔细阅读和理解,然后才能使用设备。

- 工作人员必须接地,穿胶底鞋者必须使用地带。

- 工作人员必须与喷枪柄接触,使用的工作手套其掌心部分应剪去。

- 工作人员必须将不接地的金属物体移离工作场地。

- 被喷涂物体必须接地。

- 在喷涂现场,所有的金属物体都必须接地(包括喷室、工作挂具、灭火机等)。

- 吹洗喷枪、清洁或换喷枪部件前,应关闭电源。拔出电源插头。

- 排出和引入新鲜空气,防止喷涂区沉积易燃性气体。

- 喷涂场所严禁吸烟。

- 现场应有灭火设备,并保证能随时可以使用。

- 防止静电弧。

- 禁止火种进入,例如静电弧火星、明火(信号灯、香烟、开关电源和开关工作灯时发出的火花)。

- 防止积聚可燃性气体,仅在回收正常的喷室内喷涂。

- 回收系统工作正常的喷室喷枪。

- 清洁时必须保持通风。

性能指标:

电动

输入电压 110~260V

频率 50/60Hz

输入功率 65W

输出电压 Max 12VDC

输出电流 Max 1.5A

阀控电压 12VDC

保护等级 IP54

气动

输入气压 6—8 bar

输出电压 Max 12VDC

输出电流 Max 1.5A

阀控电压 12VDC

保护等级 IP54

压缩空气内残余水分含量 Max 1.3g/Nm³

压缩空气内残余油分含量 Max 0.01g/Nm³

空气流量 Max 19Nm³/h

³

体积

宽: 510mm

高: 980mm

深: 600mm

重量 37kg

粉桶

粉桶规格 380*520mm

容量 60L(约30kg)

枪体

输入电压 0—12V

传电频率 380KHz

输出电压 0—100KV

输出电流 Max 100uA

系统组装

- 首先抽出控制器内芯,将控制器外壳固定于立柱上。

- 喷枪挂钩座固定于控制器(右)侧。

- 将过滤后的压缩空气经进气管接至控制器背面板上的“压缩空气输入界面”。

- 将蓝色管一端接至控制器背面板上的“流化空气界面”另一端接至立柱上的“流化空气界面”。将透明气管的一端接至立柱上的“流化空气输入端”,另一端接至粉桶底部的插口内。

- 将另一根8mm气管的一端接至控制器背面版上的“出粉空气界面”,另一端接至粉泵上的8mm插口内。

- 将另一根6mm气管的一端接至控制器背面版上的“雾化空气界面”,另一端接至粉泵上的6mm插口内。

- 将枪体上的透明气管插入控制器背面板上的“三次进风界面”。

- 将枪体上的白色输粉管接至粉泵上的出粉输出口。

- 将枪体上的四芯插头插入控制器背面板上的“喷枪插座”内,并旋紧固定螺帽。

- 将电源线接至控制器背面板上的“电源输入插座”内。

- 将接地线分别连接于控制器背面板上的“接地”、粉桶地面接地端子上。

- 将排气管的一端接至粉桶盖上的排气管埠,另一端放置在喷室的开口处。

试机

将粉末从粉桶加粉处注入,盖上加粉口盖。

开启压缩空气,调试立柱上的“流化压力调节钮”,使流化指示压力表的指标保持在0.02—0.06 Mpa之间,让粉桶内的粉末充分流化,使粉末呈流体状。

接通电源,打开控制电源开关,观察粉末流动情况;手持喷枪,枪口朝向喷室并扣动扳机,依次调节“输送空气压力调节钮”和“辅助空气调节压力调节钮”,使喷枪出口处的粉末呈充分雾化状。

调整你所需要的工件钮,使被喷工件保持在10~25c之间。将喷枪口对准工件表面进行试喷,此时粉末应能均匀地吸附在工件表面上。试机完毕,喷枪可以转入正常工作状态。

清洁

在长时间停工前,必须依照下列程式清楚输粉管内残留的粉末。

- 拉出输粉管,并将“输送空气压力钮”逆时针调节至最小。

- 将喷枪指向喷室,使用压缩空气枪将输粉管吹洗干净。

- 打开电源开关,扣动喷枪扳机,调节“放电针吹净空气压力钮”,使“放电针吹净空气流量计”保持在2—3.5立方米/小时之间。并保持此状态0.3—0.5分钟,使放电针彻底清洁。

- 打开控制器电源开关,将输粉管装回。

换色

- 倒出粉桶内的粉末,并将粉桶清理干净。

- 重复清洗过程。

- 彻底清理喷枪。

- 注入粉末。开始喷涂前,先喷出新粉末冲刷输粉管及喷枪,以保证换色后的外观喷涂质量。

维护与保养

定期的维护与保养可以延长系统的使用寿命,并可长期保证喷涂品质的稳定。

每天喷涂结束后的维护保养工作:

- 清理粉泵

- 清理喷枪

- 清理粉桶

每周的维护保养工作:

- 彻底清理粉桶、粉泵及喷枪,在下次喷涂作业前不可再注入粉末。

- 检查控制器、粉桶、喷室及吊具输送装置间的接地情况。

序号

现象

原因

解决方法

1

粉末结团

- 粉末回潮

- 贮存超期

- 受重压

- 贮存于干爽阴凉处,容器要密封

- 于保质期内使用

- 容器要承受得住重压

2

喷枪出粉量不均匀

- 供粉器不正常

- 空气压力不足和压力不稳

- 输粉管过长

- 检查供粉器是否积粉或堵塞

- 加大压力与稳定压力

- 尽量减少输粉管长度

3

喷枪堵塞

- 粉末混入粗粒状异物

- 粉末在喷嘴处粘附硬化

- 输送粉末气压过低

- 将粉末过筛

- 喷嘴经常清洗

- 加大输粉气压

4

工件不上粉

- 输出电压不足

- 空气压力过大

- 工件除锈不彻底

- 工件接地不好

- 升高输出电压

- 调整气压

- 彻底清洁工件表面

- 检查工件是否接地

5

粉末飞扬

- 喷室回收袋不吸尘

- 抽风管堵塞

- 气压太高粉量多

- 检查回收袋

- 检查抽风管

- 调整气压

6

粉末打火

- 工件接地不好

- 喷嘴与工件距离太近

- 粉末密度过大

- 喷枪电阻过大

- 检查工件接地装置

- 工件与喷嘴要保持一定距离

- 减低输粉气压和检查回收装置

- 更换电阻

7

表面起粒点

- 工件处理不干净留有尘粒

- 重复使用的回收粉没过筛

- 工件表面处理干净

- 回收粉过筛再用

8

表面流挂

喷涂过厚

喷涂时掌握适度厚度

9

表面橘皮

- 喷涂压力太大,喷涂厚度不均匀

- 粉末结团,雾化程度差

- 熟练掌握喷涂技术

- 不使粉末结团,调整喷枪出粉雾化程度

10

色差

- 烘烤时间过长或过短,烘烤温度过高或过低

- 烘炉温度局部异常

- 参照供粉商提供的固化条件调校

- 检查烘炉加热部件状况

序号

现象

原因

解决方法

11

表面失光

- 掺进新粉中的回收粉出现问题

- 不同厂家或不同类型粉末混合

1.暂停使用有问题的回收粉

2.避免混合不同的粉末

12

涂层不均匀

- 喷枪与工件的距离过近

- 高压静电发生器电压不稳

- 粉末结团

- 调整好工件与喷枪的距离

- 调校高压静电发生器

- 防止粉末结团

13

针孔

- 输出电压偏高

- 喷枪与工件的距离太近

- 3.涂层太厚

- 把电压调低

- 喷枪适当远离工件

- 严格控制涂层厚度

14

涂膜表面硬度不够

烘烤时间或温度不够

遵照供应商提供的固化条件适当提高温度或延长时间

15

缩孔

- 工件表面有油污

- 工件表面不平整

- 不同厂家或不同类型的粉末互相混合

- 工件必须干净

- 工件表面磨平滑

- 清理干净喷涂设备及回收装置,避免混合不同的粉末

16

气泡

- 工件表面处理后,水分未彻底干燥

- 工件不平滑留有空隙

- 加强工件表面处理规程

- 表面要打磨平滑

17

漆膜脱落

- 前处理不干净

- 固化温度时间不够

- 工件氧化膜未脱除

- 工件前处理必须干净

- 遵照供应商提供的固化条件适当提高温度或延长时间

- 用砂纸打磨去除氧化膜

18

工件边角拉丝

喷枪电压过高

适当调低电压

内容编辑

内容编辑